截至今年3月底,全国的汽车保有量达到3亿零700万辆,就是说平均不到5个人就拥有一辆汽车。巨大的市场催动着汽车相关技术飞速发展,尤其是在动力领域,新能源汽车的发展更是势不可挡。但是,不论汽车技术如何发展,只要还是用轮子在地面上行驶,有一样东西就永远无法被轻易取代,那就是刹车制动盘!

汽车制动系统对于车辆安全性的重要程度是不言而喻的,而刹车制动盘作为盘式制动器的重要零部件,为保证车辆行驶过程中制动的平稳度,车辆刹车制动盘的性能肯定是越稳定越好的,既要满足无抖动无噪音并且具有较好的厚度一致性,同时对刹车面的平行度、跳动度和表面粗糙度有相应的要求。我们通常见到的刹车制动盘按结构划分可分为:单面与双面盘、轴承盘、轮毂盘以及高性能刹车盘。刹车盘的毛坯件多为灰铸铁材质,加工时粉尘较多,切削量较大,所以加工刹车盘的车床应具有良好的润滑及防护性能,能完成长时间大扭矩的加工运转,还要保持良好的刚度和精度。

在传统的刹车盘制造过程中,几乎都采用人力进行刹车盘在加工时的上下料,这种原始的作业方式存在劳动强度大、产量和质量难以兼顾等弊端。在“智能制造”的大环境下,愈来愈多的汽车配件制造企业纷纷上马刹车盘自动生产线,在降低了人力成本的同时,提高了产量和品质,提升了企业竞争力。

下面介绍一下逐渐成为主流的加工刹车盘的专用自动化生产线。

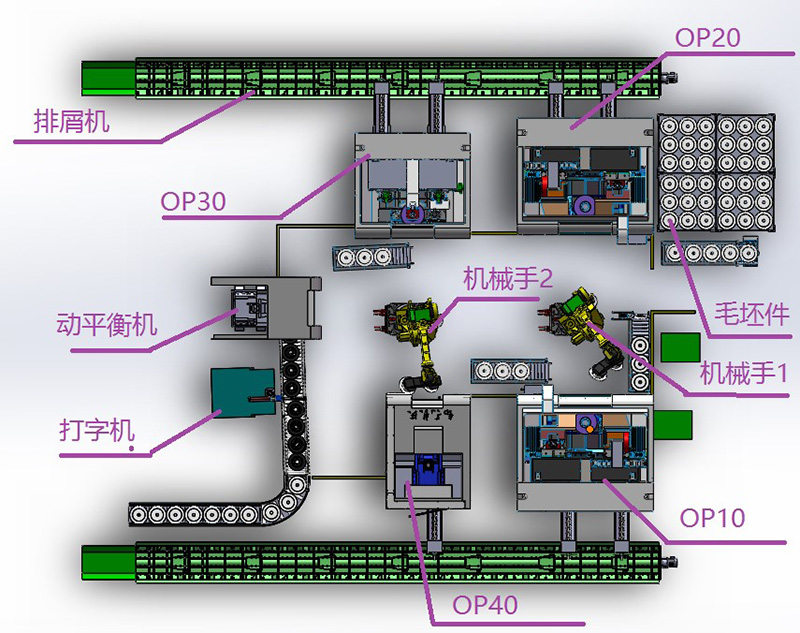

刹车盘自动生产线是由两台刹车盘粗精一体立车(LYV-SD500A)OP10和OP20、一台钻攻加工中心(LV850)OP30、一台刹车盘车磨一体机(CMFK-L450)OP40、一台动平衡仪,一台气动或者激光打字机串线组合,包括两台150KG六轴机械手臂和辊道线进行搬运装卸运输工件。

2.1、首先由上序把放有刹车盘毛坯的料框放到指定位置,机械手1自动抓取工件装夹到双立柱刹车盘数控立车OP10上进行加工;

2.2、刹车盘毛坯装夹到OP10上后,工件到位信号检测,卡盘进行工件自动装夹,卡盘夹持工件风道一端进行另一端的车削;

2.3、OP10进行盘面的粗精一体加工,加工完毕由机械手抓取下料;并放上另一个工件;

2.4、机械手由OP10设备下料后进行翻转,再送到OP20装夹,进行盘面的粗精一体加工,加工完毕后由机械手抓取下料,并放上另一个工件加工,加工好的工件进入下一道工序;

2.5、刹车盘双端面加工完毕后,由机械手抓取送入OP30钻攻加工中心进行分度打孔加工;

2.6、钻攻中心加工完毕后由机械手抓取送入OP40刹车盘车磨一体机进行盘面精磨,机械加工序完毕;

2.7、磨面完成后,由机械手抓取送入运送辊道,自动进入动平衡检测校正仪进行检测校正,合格后进入下一工序,不合格则进入废料辊道;

2.8、动平衡检测完毕,自动送入打字机进行打标处理;

2.9、打标完成后,自动送入下料辊道,然后由人工摆放到料框内,至此所有加工检测工序完毕。

采用立式车床的刹车盘生产线的优点是加工的流水方向与重力方向相同,同时夹具也较为简单。刹车盘在汽车行驶中起着刹车减速的作用,所以,刹车盘的灵敏与否关系重大。自然地,刹车盘的加工优劣就显得非常重要,要制定正确的加工工艺,而且要选对专用的刹车盘加工设备,这样才能够获得高质量,高性能的刹车盘。